Цифровая трансформация процессов планирования и строительства скважин

Авторы: Лебедев С.И., Ерохин А.М., ООО «Петровайзер»

Введение

Рыночные условия всегда требуют использования передовых технологий для оптимизации временных и финансовых затрат. Особенно остро в этом нуждаются капиталоемкие задачи. По этой причине все больше участников рынка строительства скважин приходят к тому, что компьютерное моделирование может существенно в этом помочь. Цифровая трансформация в бурении еще только начинает раскрывать свой потенциал, сохраняя один из главных приоритетов — это соблюдение ПБ, ОТ и ОС.

Задачи, которые в конечном итоге решаются – это оптимизация производительного и сокращение непроизводительного времени. Сокращение непроизводительного, а также скрытого непроизводительного времени может достигаться за счёт контроля эффективности выполнения работ подрядчиками. А производительного - при помощи оптимизации режимов выполнения технологических операций строительства и реконструкции скважин на базе цифровой трансформации.

В данной статье речь пойдёт о производительном времени. Цифровая трансформация подразумевает создание цифрового двойника скважины на базе исходных данных и моделирование процессов, происходящих в ней при выполнении различного вида работ. При этом сам по себе процесс моделирования – это лишь фундамент трансформации, на основе которого строится решение как простых, так и комплексных задач:

- Инженерные расчёты;

- Выбор оптимальных режимов выполнения технологических операций;

- Виртуальное бурение скважин;

- Виртуальное бурение в режиме оптимизации.

Исходные данные

Для реализации задачи требуются данные, описанные ниже. Они необходимы для моделирования и определения граничных значений при контроле полученных результатов:

- Наземное оборудование;

- Геологические условия (литология, поровое и пластовое давление, геотермический градиент);

- Конструкция скважины (диаметры и протяженность ствола/стволов скважины, их траектория, этапы строительства);

- Буровые растворы (плотность, реологические свойства, состав);

- Бурильные колонны (компоновка, насадки долота, потери давления в забойном оборудовании).

Моделирование процессов

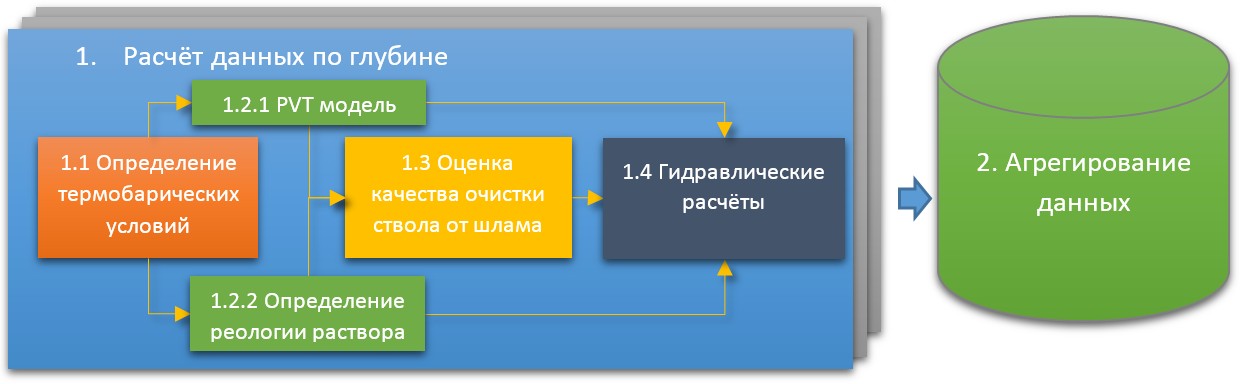

Если учесть, что с глубиной изменяется геометрия ствола скважины, геологические условия, свойства бурового раствора, то моделирование должно осуществляться дискретно с заданным шагом по глубине для получения требуемой точности результатов. Итогом процесса (рис. 1) является агрегирование полученных данных.

рис. 1

Расчёт данных на конкретной глубине начинается с определения термобарических условий [5]. Далее на их основе определяются свойства бурового раствора в данной точке. Локальная плотность рассчитывается на основе ее зависимости от температуры и давления (PVT модель) [4], а для определения реологии используется интерполяция данных HTHP тестов. С учётом полученных свойств раствора оценивается качество очистки ствола скважины от шлама: концентрация в растворе и высота шламовой подушки [1-3]. Завершают процесс гидравлические расчёты [6,7], которые используют в себе данные, полученные на предыдущих шагах, они могут быть выполнены на основе одной из следующих моделей: Power Law, Bingham Plastic, Hershel-Buckley. Их результатами являются скорость и режим потока, градиент потерь давления.

Агрегирование позволяет обобщить полученные на разных глубинах данные посекционно (внутри труб одного типоразмера или кольцевого пространства схожей геометрии) и по скважине в целом, получив при этом расчетные значения таких ключевых показателей, как: ЭЦП, давление на стояке, степень зашламованности и др.

Инженерные расчёты

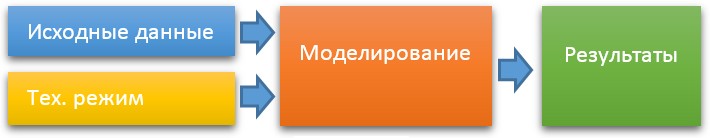

Это самый простой тип задач, позволяющий на основе заданных технологических режимов рассчитать все необходимые данные для таких операций, как бурение, промывка, СПО и др. Схематично данный процесс выглядит следующим образом (рис. 2):

рис. 2

В зависимости от типа операции в качестве результатов можно получить следующие:

- Гидравлические расчёты (гидродинамические потери, ЭЦП, давление на стояке, разница давлений в трубном и затрубном пространстве, режим течения БР, величина депрессии/репрессии на пласт при СПО);

- Эффективность очистки, минимально необходимый расход на входе;

- Гидравлика долота (потеря давления и удельная гидравлическая мощность на долоте, скорость струи в насадках, ударная сила струи о забой).

Выбор оптимальных режимов выполнения технологических операций

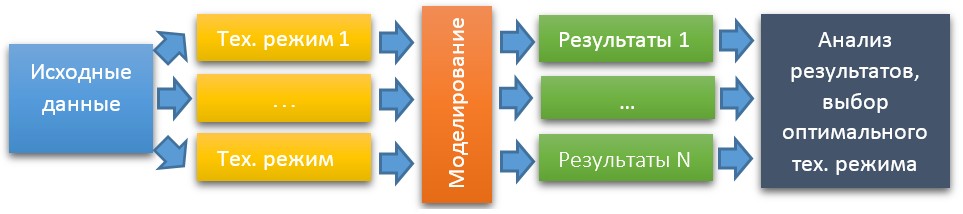

Задачи подобного типа предназначены для оптимизации процесса бурения. Суть их заключается в том, чтобы при одних и тех же исходных данных построить модели выполнения процессов при различных технологических режимах, и на основе полученных результатов рекомендовать оптимальный (рис. 3).

рис. 3

Эти задачи могут быть использованы для выбора/определения расхода на входе, механической скорости проходки, насадок долота, режимов закачки при замещении раствора или цементировании, скорости спуска/подъёма инструмента и др.

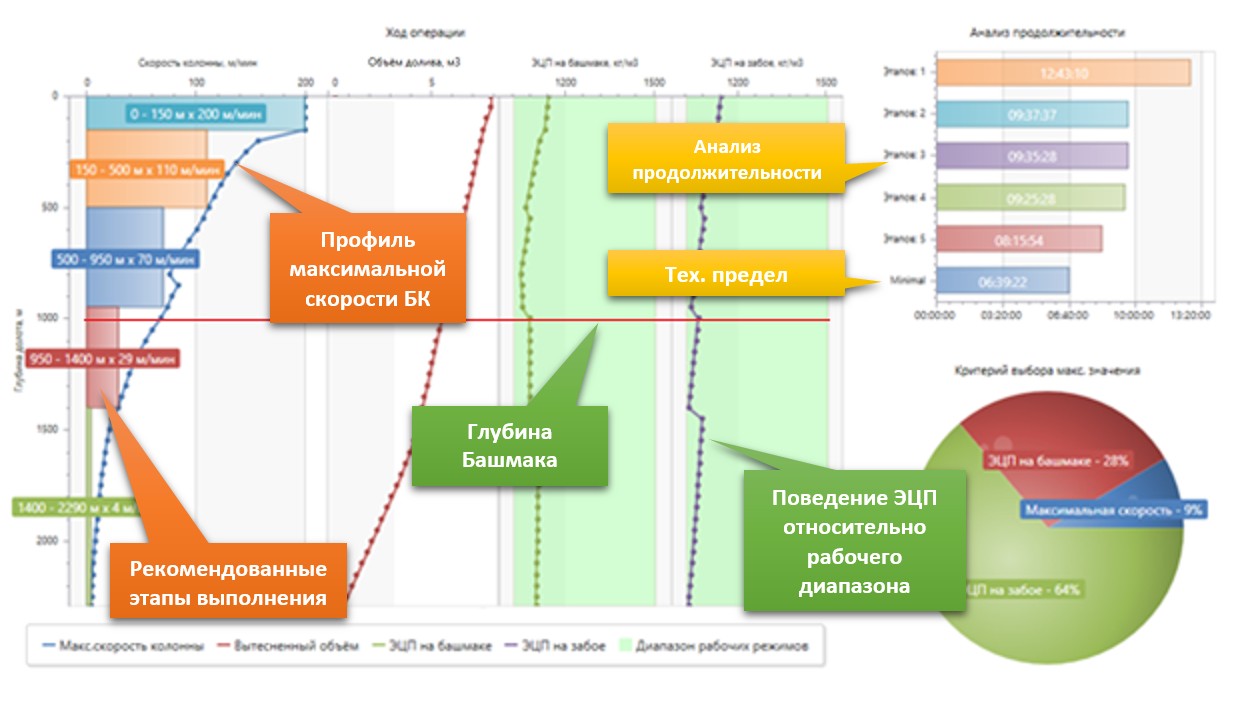

Наглядным примером может служить оптимизация СПО. Цель: минимизировать временные затраты на спуск или подъём инструмента, не спровоцировав при этом поглощение или приток. Решение выполняется через построение профиля максимально допустимой скорости движения инструмента в зависимости от его глубины, с последующим выделением этапов выполнения операции.

Создание профиля максимально допустимой скорости. На этом шаге строится профиль максимальной скорости движения колонны в зависимости от глубины положения долота. Каждое значение выбирается, исходя из следующих критериев:

- Соответствует ограничениям заданным оператором. К примеру, замедление СПО при прохождении «окна» (реконструкция скважины методом зарезки бокового ствола).

- ЭЦП находится в диапазоне рабочих/допустимых режимов для всего открытого ствола скважины;

- Дальнейшее небольшое увеличение скорости приведет к нарушению предыдущих критериев.

Выбор оптимального количества этапов. Время, затрачиваемое на выполнение операции в соответствии с построенным профилем, определяет собой технических предел. Строго следовать ему – работа кропотливая, поэтому достаточно разбить всю операцию на небольшое количество этапов, где каждый этап задаёт скорость движения инструмента на интервале глубин.

На рис. 4 рассмотрен пример оптимизации подъёма инструмента. На нём видно следующее:

- Скорость движения инструмента не превышает профиля максимальной скорости;

- При выполнении операции ЭЦП всегда находится в безопасной зоне;

- Если операцию разбить на 5 этапов, то разница с техническим пределом будет незначительна.

рис. 4

Виртуальное бурение скважин

Данная задача позволяет осуществить виртуальное выполнение одной или последовательности нескольких операций на основе заданных технологических режимов. Это позволит выявить потенциальные проблемы и избежать их путем корректировок при реальном бурении.

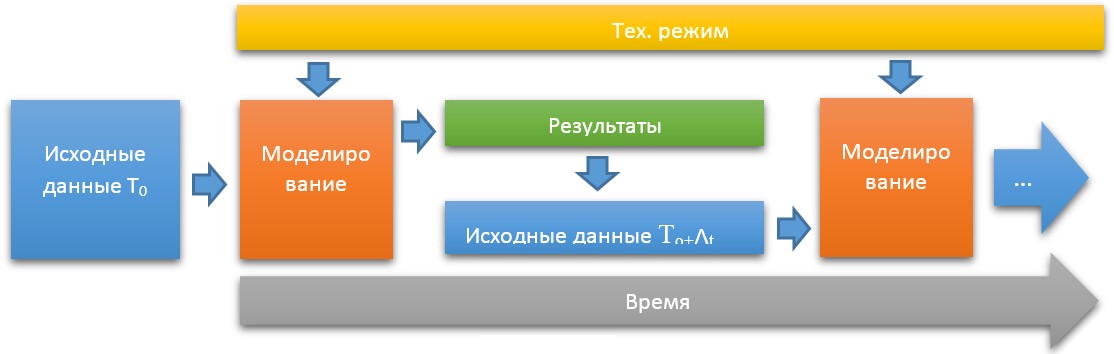

При выполнении ход операций моделируется пошагово с заданной дискретностью от начала и до конца (рис. 5). Каждый новый шаг в качестве исходных данных использует результаты моделирования предыдущего.

рис. 5

Виртуальное бурение в режиме оптимизации

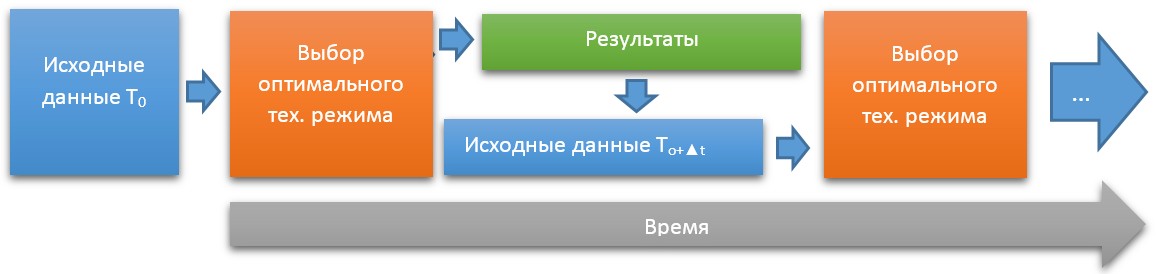

Две предыдущие задачи полезны и находят своё применение, однако обладают недостатками. Так задачи оптимизации выполняют свою функцию на основе исходных данных без учета динамики их изменения во времени. А виртуальное бурение — это моделирование технологических процессов только на основе фиксированного режима, заданного пользователем.

Объединив эти две задачи в одну, мы получим инструмент, который выполнит виртуальное бурение не слепо следуя заданному режиму, а подбирая оптимальный на каждом шаге с учётом динамически изменяющихся условий и результатов, полученных на предыдущих шагах. Запротоколировав ход выполнения процесса, мы получим цифровую модель технического предела бурения скважины.

рис. 6

Этот процесс очень напоминает переход незнакомой реки в брод группой индивидуумов, когда выбирают жертву и пускают её первой. Жертва пытается добраться на соседний берег как можно быстрее, при этом не утонуть и найти более мелкий путь. Для чего, стоя на одной ноге, она прощупывает дно вокруг себя другой и, найдя наиболее подходящее место, переходит на него. Повторяя этот процесс многократно, она постепенно приближается к противоположному берегу. Если операция завершается удачно, то группа переходит вслед за ней по уже известному маршруту, если нет, то выбирается новая жертва и рассматривается другое место для перехода.

В нашем случае жертва — это цифровой двойник скважины, который, в отличии от реальной, имеет неограниченное количество копий и фактически ничего не стоит.

Заключение

Компания ООО «Петровайзер» активно работает в данном направлении и ведёт разработку многофункционального программного комплекса «Симулятор бурения скважин», который предусматривает развитие информационной системы в целом и использование накопленных данных для решения вопросов цифровой трансформации процессов строительства и реконструкции скважин.

В комплексе уже реализовано решение трёх первых задач, на очереди решение четвёртой. Но это только первые шаги. Дальнейшее наращивание расчётной базы, методов оптимизации, совершенствования механизмов виртуального бурения и использование цифровых двойников при строительстве скважин позволит создавать инструменты аналитики, которые повысят качество планирования и оптимизируют процесс строительства, приближая его к техническому пределу.

Список используемой литературы:

- Clark, R.K., Bickham, K.L., 1994. A Mechanistic model for cuttings transportation. SPE 28306, 69th Ann. Tech. Conf., New Orleans.

- Roozbeh Ranjbar, 2010. Cuttings transport in inclined and horizontal wellbore. MASTER’S THESIS

- Girmaa Jiimaa, 2013. Cutting transport models and parametric studies in vertical and deviated wells. MASTER’S THESIS

- P. Isambourg, Elf Aquitaine Production, BT. Anfinsen and C. Marken. 1996. Volumetric Behavior of Drilling Muds at High Pressure and High Temperature. SPE 36830, European Petroleum Conference Milan Italy

- Mou Yang, Yingfeng Meng, Gao Li, Yongjie Li, Ying Chen, Xiangyang Zhao, and Hongtao Li. 2013. Estimation of Wellbore and Formation Temperatures during the Drilling Process under Lost Circulation Conditions. Hindawi Publishing Corporation Mathematical Problems in Engineering, Article ID 579091

- Mario Zamora and David Power, M-I LLC. 2002. Making a Case for AADE Hydraulics and the Unified Rheological Model. 2002 AADE Tech. Conf., Houston, Texas

- Mario Zamora, Sanjit Roy, and Ken Slater, M-I SWACO. 2005. Comparing a Basic Set of Drilling Fluid Pressure-Loss Relationships to Flow-Loop and Field Data. 2005 AADE Tech. Conf. and Exhibition, Houston, Texas